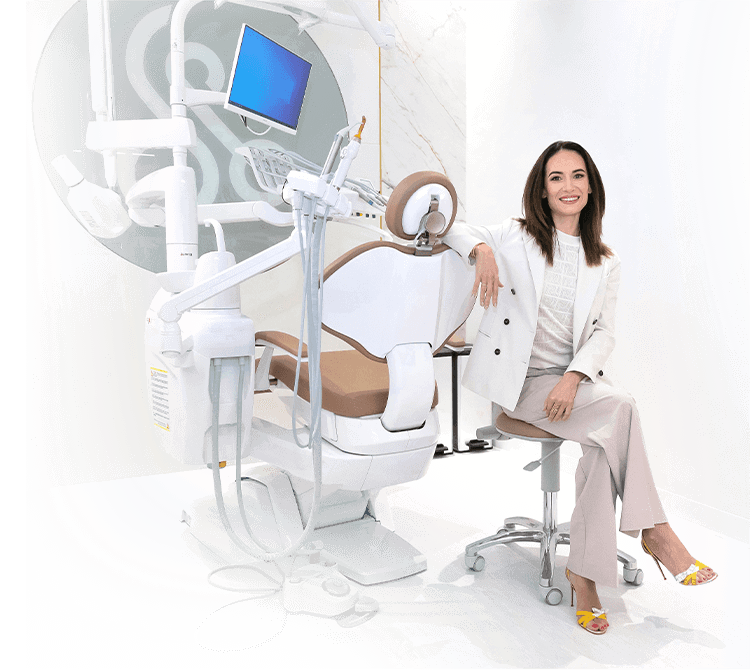

Autorka Sobczak Concept® – w pełni cyfrowego implantologicznego protokołu leczenia Pacjentów bezzębnych.

Pierwsza autorka niedawnych publikacji naukowych w czasopismach medycznych z łącznym wskaźnikiem Impact Factor ponad 4,5:

“An Integrated Fully Digital Prosthetic Workflow for the Immediate Full-Arch Restoration of Edentulous Patients – A Case Report”…

Rewolucja w leczeniu implantologicznym.

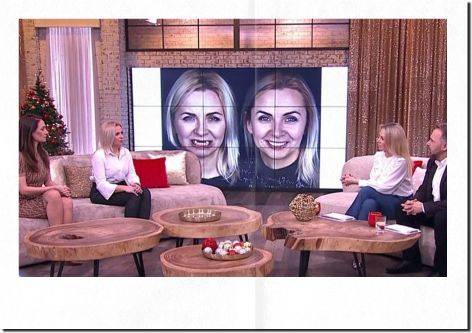

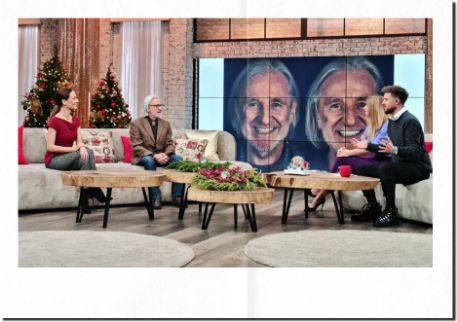

Zęby w jeden dzień według protokołu Sobczak Concept®. Został doceniony przez Pacjentów i lekarzy specjalistów

z całego świata. Pozwala na odzyskanie uśmiechu bez żadnej sztuczności. Trzeciezęby w zaledwie kilka godzin.

Gala to wyjątkowe wydarzenie, które jest dedykowane naszym Pacjentom w podziękowaniu za każdy uśmiech i emocje, które wspólnie, od lat z Wami dzielimy.

Efekty leczenia dr Sobczak są widoczne gołym okiem.

Profesjonalizm idzie w parze ze sztuką stomatologii na najwyższym poziomie.

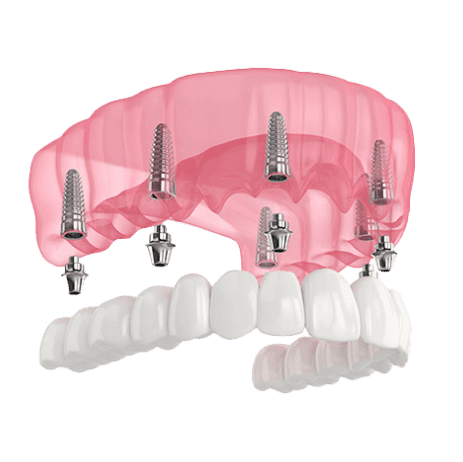

Jednym z filarów Sobczak Concept® jest praca z zaufanym, wyjątkowo świadomym zespołem techników, który dysponuje odpowiednią technologią.

W naszych klinikach posiadamy własne laboratorium oraz zespół techników, który na miejscu jest w stanie znaleźć odpowiednie rozwiązanie, przygotować prace niemalże od ręki i dokonać przymiarki u pacjenta.

Dzięki temu lekarz oraz technik wraz z Pacjentem, wspólnie są w stanie stworzyć uśmiech szyty na miarę.

Sobczak Concept® to najnowszy protokół leczenia implantologicznego, dostępny wyłącznie w Klinikach Dr Sobczak, dedykowany pacjentom bezzebnym, lub pacjentom, których zębów nie da się już uratować. Powstał m.in. dzięki zastosowani u najnowocześniejszych rozwiązań technologicznych w dziedzinie implantologii i protetyki.

Obejmuje pełny proces diagnostyczny i terapeutyczny, począwszy od procesu kwalifikacji, poprzez zabieg implantologiczny, aż po kompleksową opiekę pozabiegową. Pomożemy Ci przywrócić normalność i pewność siebie.

W zaledwie kilka godzin możesz skutecznie i komfortowo odzyskać uśmiech i cieszyć się smakiem ulubionych potraw, bez względu na wiek.

Zabieg Sobczak Concept® to zabieg, który jest komfortowy, minimalnie inwazyjny, zaplanowany komputerowo i wykonany przez wysoko wykwalifikowanych lekarzy.

Nie trać życia na protezy, które Cię ograniczają. Sobczak Concept® sprawi, że poczujesz się młodo duchem i ciałem.

Pon.-Pt. 9:00-21:00

Sob. 9:00-15:00

Mon. – Sun. 10:00 AM – 10:00 PM